Réaliser les interventions de maintenance en sécurité dans des zones hostiles est une priorité tant pour les intervenants que pour les usagers de ces installations.

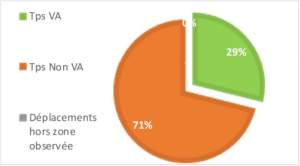

Pour permettre des interventions de maintenance en sécurité, le temps logistique peut s’avérer supérieur à la durée du travail à valeur ajoutée (VA) lui-même. Nous entendons ici par travail à valeur ajoutée les gestes opératoires qui consistent à remettre en état, à réaliser une opération préventive, à permettre le redémarrage d’un équipement.

Il est entendu que la sécurisation de l’opération est cruciale, tant pour les intervenants, les tiers et usagers que pour éviter un accident majeur. Elle apporte cependant peu d’effets positifs sur la longévité ou la fiabilité de l’équipement.

Spécificités de la maintenance d’infrastructures et des réseaux

Précisons en effet ces spécificités.

Il peut s’agir d’installations à maintenir qui sont disposées le long d’un parcours. C’est le cas des autoroutes, des tunnels, des lignes ferroviaires, des réseaux de distribution d’eau-électricité et de gaz par exemple.

Ces installations sont souvent très techniques et requièrent des compétences différenciées pouvant impliquer la mise en œuvre d’équipes de spécialistes distincts.

Des moyens de manutentions, de levage, d’accès aux équipements sont parfois nécessaire. Les outillages sont nombreux et les conditions d’intervention difficiles : météo, travail en hauteur, obscurité …

Temps logistique associé à la sécurisation et aux déplacements

-Les temps logistiques sont une caractéristique presque impondérable de la maintenance dans le domaine de l’infrastructure et des réseaux.

Il s’agit notamment :

- De la préparation de l’intervention technique

- De la prise en compte des procédures et gestes de sécurité à opérer et de leur mise en œuvre préalable

- Du temps de déplacement vers les équipements

- D’attente pour entrer sur la zone de travail, d’obtention des autorisations et de mise en sécurité.

- Du retour des intervenants vers leur base logistique

Dans l’exemple qui suit, une intervention de maintenance préventive avec deux compagnons met en évidence ~30% de temps à valeur ajoutée.

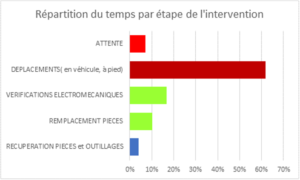

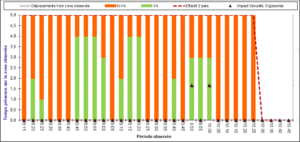

Observation d’une intervention de maintenance préventive par segment de 5 minutes pendant 2h15. La 1ère zone verte correspond à la récupération des pièces de rechange et de l’outillage (considérée dans cet exemple comme à VA). Les intervenants se rendent au 1er local technique (le plus éloigné, puis vers la 2nd zone verte) et vont revenir sur leurs pas en s’arrêtant dans 2 autres lieux définis dans cette tournée de maintenance. La dernière zone orange correspond au retour vers l’atelier électromécanique. Notez que cette dernière phase devrait être plus courte (car on revient du point le plus proche) mais ce serait sans compter sur les flux de circulation.

Pistes possibles d’amélioration

Quelles seraient les pistes pour s’améliorer et dispenser plus de maintenance aux équipements ?

- Réduire les temps de déplacement en :

- Localisant les intervenants au plus près des points d’actions concernés ;

- Exploitant des tranches horaires plus favorables (moindre trafic, peu d’usagers, …).

- Impliquer un seul mainteneur et non deux pour assurer les différentes opérations (si l’opération technique le permet, la VA serait de ~45%, avec le risque supplémentaire d’une intervention en homme seul) ;

- Mutualiser plusieurs opérations préventives dans ces mêmes locaux en augmentant la plage de l’intervention (par ex. durée 3h-4h). On pourrait ainsi obtenir une VA de 55-66% ;

Passons en revue ces propositions :

Le premier scénario, option 1.a, est difficile à réaliser si le nombre de points d’actions (sur un territoire géographique) est au final important (positionnement des ressources humaines). D’autre part, cela nécessiterait que les pièces de rechange aient été acheminées sur place par une autre équipe et que chaque véhicule d’intervention soit équipé des différents outillages. Dans l’exemple évoqué, les équipes sont déjà placées aux extrémités du parcours.

L’option 1.b est possible dans les agglomérations à forte densité de trafic tout en imposant des cycles de travail plus contraignants pour les opérateurs (travail de nuit par ex.).

Le scénario 2 offre une bonne amélioration de la valeur ajoutée. Les règles de sécurité peuvent imposer cependant des binômes ou la mise en œuvre de règles de sécurité plus exigeante (protection des travailleurs isolés).

Dans le 3ème cas, avec le développement de certaines compétences, une équipe pluridisciplinaire pourrait augmenter le nombre d’opérations à réaliser en un même lieu et donc minimiser l’impact des temps logistiques. S’agissant d’opérations préventives, cela nécessiterait de caler les fréquences ou les dates de réalisation pour permettre ce regroupement.

Il s’agit là de 3 pistes. L’animation des équipes en mode résolution de problème, car ils sont les acteurs au quotidien de cette maintenance, permettrait d’aller plus loin et de maximiser les heures à valeur ajoutée pour les équipements.

L’observation comme déclencheur

Pour les équipes internes et les sous-traitants, pratiquer l’observation est une forme d’application du Gemba (Lean) à la maintenance.

- Identifier les tâches, les temps à valeur ajoutée et non valeur ;

- Observer les aspects sécurité, le respect des consignes. Dialoguer et réduire l’accidentologie. Prendre en compte le niveau de 5S (Rangement, Ordre, Propreté) en arrivant, en quittant la zone ;

- Faire évoluer si besoin les règles de sécurité (mise à disposition de nouveaux équipements, procédure digitalisée, …) ;

- Identifier un manque de préparation des travaux (absence de pièces ou pièces inappropriées, outillage manquant, etc.) ;

- Homogénéiser les pratiques entre les intervenants en partageant les retours d’expérience.

- Evaluer le niveau d’engagement et de maîtrise des compétences nécessaires ;

- Établir l’intérêt de tel ou tel document, des saisies réalisées. S’assurer de leur bon niveau d’actualisation.

Conclusion

On entend parfois que la maintenance conserve son image d’un autre temps. Pourtant les mainteneurs font face à de nombreux défis techniques et technologiques, économiques, et humains (maintien, développement des compétences). Derrière les murs sales de leurs ateliers ou sur le terrain, les diagnostics complexes et les pannes répétées, ils relèvent ces challenges jour après jour.

S’améliorer est un processus collaboratif qui sert autant la sécurité que l’efficacité opérationnelle.